波多野鶴吉は小学校教員を務めていましたが、地場産業の養蚕の実態を見学したことを機に、蚕糸業の体質改善を決意します。

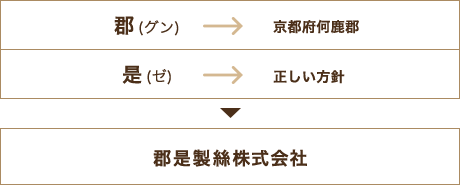

明治19年(1886)、波多野は何鹿(いかるが)郡(現:京都府綾部市)の蚕糸業組合長となり、製糸業を起こして地元の養蚕業を活性化させることで地域社会に貢献したいという思いを強めていきました。

波多野は、「善き樹は善き果を結び、悪しき樹は悪しき果を結ぶ」

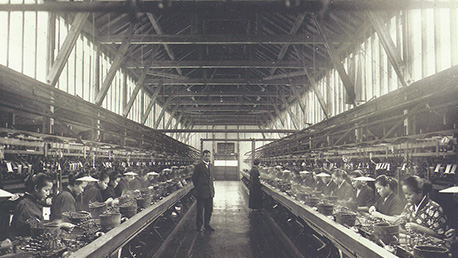

という聖書の言葉から、「善い人が良い糸をつくり、信用される人が信用される糸をつくる」と考えました。愛をもって人心を動かすと考えた波多野は、人間尊重に立った教育を旨とし、優れた人材を工場長や教婦として迎え、工女や職工だけではなく幹部にいたるまで平等の社員教育を行っていきました。教育は事業の手段ではなく、従業員を愛し、一生幸福であることを願って教え導くことが大切であると説きました。

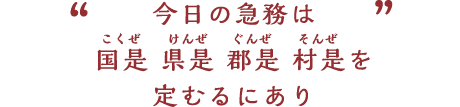

地方産業振興のため、全国を遊説した前田正名のこの所信に、波多野は強く共感しました。何鹿郡発展のために農家に養蚕を奨励することが郡の急務であり、「郡是」であると考えたのです。これが蚕糸業の振興を目的とする「郡是製絲株式會社」の社名の由来です。

-

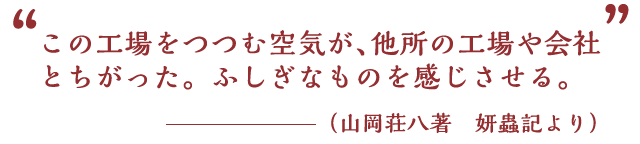

社長は夫婦で工場の中の長屋に住んでおり、服装はいつもモンペ姿。ときどき社長が竹箒を持って庭や通路を掃くと、夫人がそのあとへ手桶でせっせと水を撒いた。

-

この会社の株主は、その多くが1株・2株の貧しい農家である。この会社の社長はわらじがけで1株20円の株金を月々1円、2円という月賦で集金に歩いている。

-

女学校のような寄宿舎が建てられ、たくさんの教室が附属していた。 当時、「あそこは表は工場だが、裏は学校だ」と噂された。

-

社長は購繭員に「養蚕家は私にとって大切な株主であり、かわいい娘の親でもある。少しでも高く買うてやること」と訓示している。

波多野は、当時「粗の魁」とまで酷評されていた京都府の繭・生糸を優良品にすることが焦眉の急であると考え、3つの重点事項に取り組みました。

第1に先進地の技術知識を吸収すること。

2人の青年を群馬県や福島県に送り、養蚕法や製糸法を学ばせ、優れた品種を取り寄せました。

第2に人材の養成。

養蚕伝習所を開き、修了者を養蚕巡回教師として養蚕家の指導に当たらせました。

第3に共同販売をするための作業場を設置。

小規模な製糸家が製造した生糸を集め、等級ごとに区別し、共同販売を行いました。

こうして、何鹿郡での「精良優美」な生糸づくりが始まったのです。

「優良品の生産」という姿勢を貫くことで、当社の生糸は国内のみならずアメリカをはじめ世界中で高く評価されました。

当社の優等糸生産方針は1901(明治34)年、アメリカの織物業者スキンナー商会に認められました。

ウィリアム・スキンナーが日本から輸入した生糸の品質検査表示を見ていたところ、一部の生糸がすぐれた成績を示していることに気付いた。

この荷主が「郡是」であることを知り、1902年の夏以降は一手に当社の生糸を買い受けた。

同商会は社名を織物の耳に織り込んで品質を保証し、信用のある商品をつくることに徹している世界有数の織物業者であった。それだけに生糸の品質には厳しく、当社にも何度となく品質の改善を求めてきました。また当社も誠実に真剣に改良に取り組み、スキンナー商会の期待に応えた。

繭の売り買いは製糸家と養蚕家のかけひきの場で、強い製糸家が一方的に価格と購入量を決めることが多かった。

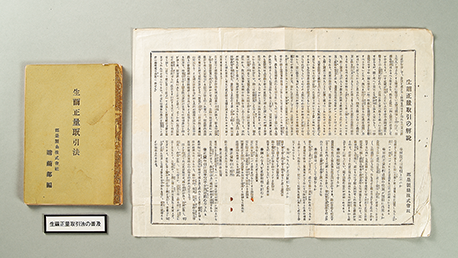

1909(明治42)年、当社は正量取引と呼ばれる取引方法を始めた。この取引は科学的な鑑定方法で繭の品質を評価し、品質に見合った価格を支払う仕組みである。繭に正札をつけた売買方法と言ってもよく、お互いの信頼にもとづいて安心して売買できる方法であった。

養蚕家は良い繭をつくり、製糸家は良い繭から良い糸をひく。良い繭は高い価格で製糸家が買い、良い糸は織物業者に高く買われる。良い織物は高く売れる。養蚕家、製糸家、機業家がともに栄える、これが波多野鶴吉の願いであった。

繭の正量取引は、生糸の成行先約定取引とならんで当社が創案した革新的な取引法として全国に広まってきました。

戦後間もない昭和21年(1946)から、宮津工場(京都府)ではメリヤス肌着を生産開始。工場は創業の精神を受け継ぎ、「最良最善の製品は最良最善の客を獲得する。絶対の良質生産をする」という事業方針を掲げ、優良品の生産一筋に突き進みました。朝鮮戦争の特需景気も幸いして、初期生産の裏毛メリヤス肌着は、東京の大手百貨店でも好評を博しました。

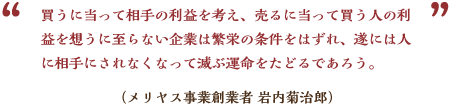

当時の工場長であった岩内菊治郎は、「品質第一主義」「共存共栄」「一貫生産体制」の3つの基本方針を掲げ、事業哲学と構造を明確にしました。戦後、物資欠乏状況が続き、粗悪品が横行。しかし当社は優良品生産に対する姿勢を徹底して貫き、その商品は消費者の信用と共感を広く得ることとなりました。ここに、今日のアパレル事業の原点があります。

-

生糸事業から撤退した後のグンゼ株式会社の中核事業としてアパレル事業が経営を支え成長・発展してきました。その礎となったのは、創業の精神を基につくられた三つの基本方針です。

-

メリヤス事業は昭和30年代に入って急速に飛躍。昭和34年(1959)には梁瀬工場を、昭和36年(1961)には久世工場をメリヤスに転換し、生産工場を計6ヶ所に拡大しました。

昭和40年代にもさらに工場を増設。それぞれの協力工場とともに伸長し、昭和43年(1968)にはグンゼにおいて最大の事業へと成長していきました。昭和46年(1971)には、韓国に合弁会社チョンバングンゼを設立。その後も、中国に技術援助契約に基づく生産基地を設置し、グローバル化への布石を打ちました。

当社は採算性より何をおいても、まず最高の品質を追求しました。編立に関しては、良い糸を使い、度目(※目付け)を詰め、無傷の生地を編む技術を追求。染色と晒(さらし)は綿の風合いを損なわないよう「白さ」の限界に挑み、縫製は美しく強い縫い目を揃えることに徹しました。ボタンやゴムなどの資材類にも一級品を採用。原糸メーカーや副資材メーカーは当社からの厳しい品質要求に応え、当社もまた代理店からの提案に前向きに応えました。グンゼメリヤスに対する高い評価は、販売店や原材料メーカー一丸となって築き上げられたものです。ここもまた共存共栄の精神が活かされているといえます。こうしてつくられた当社商品の小売価格は一般に流通する肌着より2割程度高いものでしたが、その優れた品質は「金の品質、銀の価格」というキャッチフレーズにより全国に定着していきました。

始まった昭和21年頃の縫製工場

従来メリヤス肌着は目方で売買されていましたが、当社は昭和27年(1952)に「1シーズン1プライス」の建値制(ダース建て、後にはデカ=10枚単位建て)を業界で初めて導入しました。

これにより、当社のメリヤス肌着は綿糸相場の影響により商品価格が変動する不安定な取引状態を脱し、商品としての地位を確立します。

翌年には、春・夏・秋冬の3シーズン予約制に踏み切ったことで計画生産が可能となり、生産効率が大きく向上しました。

昭和初期には米国でレーヨンの生産量が拡大し、生糸の輸出は大打撃を受けました。そんな背景のもと、当社は生糸の製品化による需要喚起を目指し、フルファッション靴下の製造に着手。これが当社のアパレル事業の第一歩となりました。昭和27年(1952)には東レ(株)と3年がかりで共同開発してできた、ナイロン製のフルファッション靴下の生産に日本で初めて成功。高品質ナイロンの流通とともに急速に普及しました。次に、伝線しにくく外観上にも工夫を施したトリコット靴下を開発したところ、その需要も急増。昭和36年(1961)頃には、シームレス靴下が爆発的人気となりました。

昭和43年(1968)には、婦人靴下業界にパンティストッキングが登場。

当社は「シアペーヌ」などのヒット商品を送り出します。平成2年(1990)にはサポートストッキングの普及に伴い快適サポート「イフィー」を発売。

他社との競合が激化する中、新しい価値を提供する商品開発に注力していきました。

また昭和37年(1962)のポロシャツを皮切りに、パジャマなどのナイトウェアにも進出。後に、オリジナルブランド「ルフラン」でレディスアウター分野にも参入を果たします。一方、昭和40年(1965)には婦人インナーウェアの生産を始めました。「ルー」「モニカ」ブランドはグンゼファンデーション事業の評価を高めることとなります。昭和49年(1974)にはベビー肌着にも進出。こうして当社のアパレル事業は多角的な展開を図っていきました。

自主開発の高速仮燃焼「フォールスーパー」

祖業である生糸事業が規模縮小を余儀なくされる中、昭和29年(1954)、津山工場にてナイロンミシン糸の生産を開始。天然繊維から化合繊の時代を迎え、新たな繊維資材事業をスタートさせました。その後、ウーリーナイロンミシン糸などを開発し、衣料用縫糸分野へと進出します。昭和47年(1972)にはポリエステル紡績糸を原料とした「テトロンスパンミシン糸」を発売。綿カタン糸の縫いやすさと合繊の強さを兼ね備えたことが市場で高く評価され、ミシン糸の売り上げを飛躍的に伸ばすこととなりました。一方、生糸事業は原料繭の減少、生糸需要の落ち込みに歯止めがきかず、昭和62年(1987)、蚕糸業を開始してから91年、ついにその幕を下ろしました。

縫製品の輸入が激増し、国内の縫糸需要に減少傾向がみられるようになった昭和47年(1972)には香港にグンゼタルを、平成6年(1994)にはP.T.グンゼインドネシアを設立。海外に合繊ミシン糸の生産・販売拠点を置きました。その後、中国やインドネシアなど東南アジアを中心に、着実に売り上げを拡大しています。また国内ではミシン糸に限らず、広く産業用資材分野への展開を目指していきました。優れた品質が評価され、合繊ミシン糸における国内主要のメーカーとして今日に至っています。

昭和30年代の高度成長期、当社は石油化学の急成長ぶりからプラスチック分野への進出を図りました。昭和37年(1962)という比較的早い時期に、塩ビチューブ収縮フィルムの開発に成功。その包装特性で大きく需要を伸ばします。

また、さらに事業の拡大を目指し、二軸延伸ポリプロピレンフィルムの事業化を開始。その後、チューブ収縮で得た独自の収縮技術を基に、平板収縮フィルムの製造を始めるなど、高機能な製品を次々と市場に送り出しました。

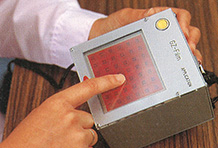

プラスチック事業における新しい分野への取り組みとして、昭和57年(1982)、守山工場で熱や薬品に強く、非粘着性に優れたフッ素樹脂の加工を始めました。平成2年(1990年)には江南工場を新設、複写機やプリンタのロールカバーやベルトを主力商品に、OA化の流れにも乗って、事業を拡大しています。一方、電子機能材料として、透明導電性フィルムの将来性にも着目。昭和60年(1985)には守山工場にテストプラントを設け、翌年から本格的に生産に入りました。プラスチックフィルムに金属薄膜をつくり、回路をつけて電気を通すことを可能にしたこのフィルムは、ノートパソコンやFA機器、デジタルカメラなどのタッチパネルに使用されています。

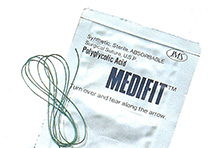

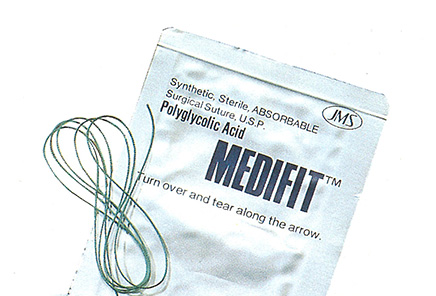

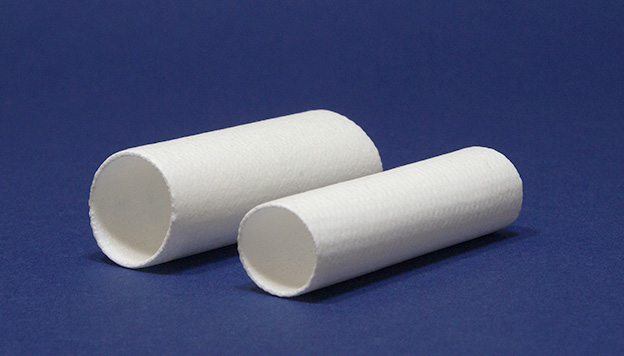

昭和59年(1984)、当社の研究所は京都大学医用高分子研究センターを核とするプロジェクトのメンバーとして、生体吸収性ポリマーによる医療器材の研究開発に参加。損傷部位が回復した後に、体内で分解吸収される手術用吸収性縫合糸の事業化に日本で初めて成功しました。厚生省より医療用具製造が認可され、昭和61年(1986)には販売を開始。当社の医療分野進出の歴史の始まりです。その後、生体吸収性ポリマーの特性を生かし、骨折した骨を固定する骨接合ピンや、火傷などで損傷した皮膚に代わる人工皮膚などの製品を開発していくこととなりました。

靴下事業の主力工場であった塚口工場(兵庫県)の跡地に、昭和60年(1985)に「生活遊園地 つかしん」をオープン(その後、平成18年(2006年)に「グンゼ タウンセンター つかしん」として、リニューアルオープン)。地域の商・住環境との調和を図り、新たな地域文化を生み出しました。つかしんと同時に、会員制総合スポーツクラブ「グンゼスポーツ」をオープン。(会社設立は昭和59年)将来の健康ブームを先取りし、健康・スポーツ事業をスタートさせました。また、昭和48年(1973)に創設した緑化(現在の緑花)事業部は、創業当時から固い絆で結ばれていた養蚕農家との連携により、生産拠点を各地に展開。昭和51年(1976)にはグンゼグリーン(株)として独立し、樹木の生産、販売を中心にきめ細かな対応で業界トップの地位を築いています。こうしてグンゼは「遊・休・知」をテーマにした豊かな生活文化の創造を目指し、サービス事業にも参入しました。

当社は、環境省が平成17年(2005)より提唱する、「クールビズ」「ウォームビズ」スタイルに最適な商品の開発に力を入れてきました。夏は28℃、冬は20℃に設定された室内で快適に過ごせるビジネススタイルのために、特殊な機能を備えたアンダーウェアを販売。その素材として、吸放湿性に優れた冷感素材「クールメイク」や、身体から出る湿気や汗を熱に変える発熱素材「ホットマジック」などを、グンゼ独自のテクノロジーで開発しました。

プラスチックカンパニーでは、PET(ポリエチレンテレフタレート)とナイロンの特徴を併せ持ったハイブリッドナイロンフィルム(HEPTAX(ヘプタックス)HBNタイプ)を量産化し、発売を開始しました。

地球環境への負荷低減(エコロジー)はもちろん、経済情勢悪化による消費者の節約、低価格志向(エコノミー)に対応した2Eco(ツーエコ)商品として、資源の減量化やコストダウンをメリットに食品包装や詰替えパウチ等で展開しています。

当社では、QOL(クオリティ オブ ライフ)の向上に向けた健康・医療関連事業を成長の核として、QOLに貢献する製品の開発に取り組んでいます。

メディカル分野においては、医療機器として長期間臨床現場で使用いただいている縫合糸などの生体内吸収性材料を、先端医療においても新たな用途として研究開発しており、再生医療の現場で新たな道を切り開いています。アパレル分野では人体生理学に基づいた衣料(肌着)の研究開発や技術を活用して、これまでの着心地のよい「衣料」から、衣で療す「衣療」の分野へと新たに挑戦しています。

-

再生血管

-

MediCure(メディキュア)

後の肌や敏感肌を意識した低刺激インナー

-

無縫製インナー

糸を全く使わず、特殊な接着材で仕上げることで、縫い目による肌あたりをなくし、肌への負担も軽減