材料設計

「使いごこち」に合わせて、材料を設計する

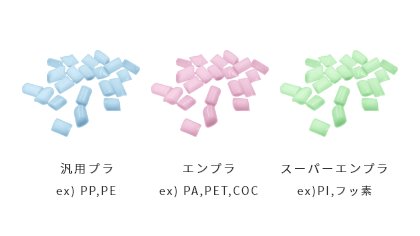

樹脂選定

耐熱・耐薬品・ガス透過・比重等を考慮しています。

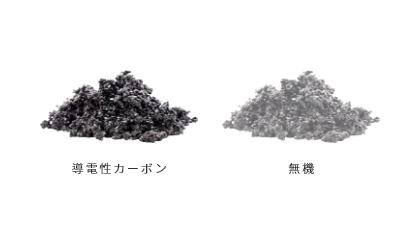

フィラー選定

導電性・機械特性を考慮しています。

- プラスチックの機能は、原料の素材選択で決まるため、原料選択は非常に重要です。

- 原料をどのように組み合わせるか(配合処方)については、精度を高めるためにテスト機などを活用し少量レベルでの試作を行います。

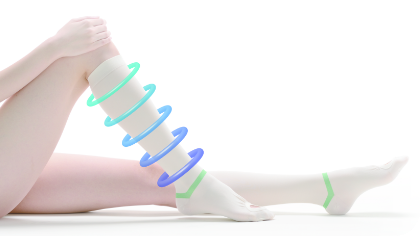

編立設計

「着ごこち」に合わせて、素材×編織の組み合わせを設計する

素材選定

伸縮性・通気性・吸湿性・肌触り等を考慮しています。

編織設計

用途、求められる伸縮や圧迫のレベル、素材特徴等を考慮して設計します。

- それぞれの製品に適した素材と、編織構造を掛け合わせることにより、皆さまの求める機能を叶えます。

応用例

医療用ストッキング

静脈還流を促進する着圧設計

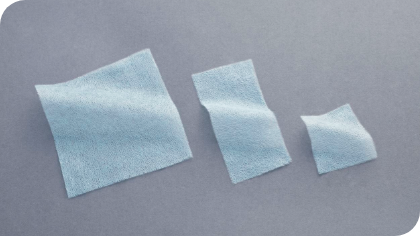

生体吸収性不織布

高い伸縮性と強度を兼ね備えた不織布

低刺激インナー

柔らかさと滑らかさを重要視した素材選定と編み設計で生まれたインナー生地

分散混合

多様な複合材料を製造する

アロイ化技術

性質の異なるプラスチックを溶かして混合します。最適な状態で均一に混合することにより、相反する性質のバランスを制御することが可能です。

フィラー分散制御技術

溶液や溶融樹脂に投入されたフィラーを分散します。樹脂を母材として、無機材料、金属材料、炭素材料からなるフィラーを複合し、機能に応じた分散状態を制御することが可能です。

こんな用途で分散混合技術が活用されています

高強度と導電性

高強度なPI樹脂に導電性のカーボンブラックを最適分散

OA機器用の転写ベルト

離型性と導電性

離型性のフッ素樹脂に導電性のカーボンブラックを最適分散

OA機器、産業機械用の部材

多層成形

異なる機能の樹脂を積層する

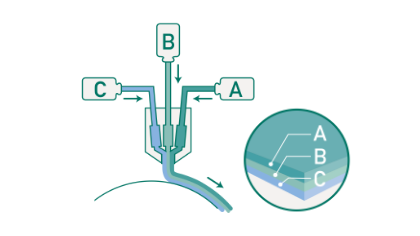

多層押出成形技術

異なる特性を持った樹脂を多層溶融押出成形装置によって積層し、フラットなフィルムを成形します。

グンゼが持つ様々な樹脂(汎用樹脂からスーパーエンプラまで)の押出成形実績とノウハウにより、

単一の素材では満たせない複数の特性を同時に発現させることが可能です。

また、異なる樹脂の界面に接着層を介在させることで、層間強度を確保することができます。

そのため、樹脂の組み合わせのバリエーションが豊富です。

積層された多層フィルムの合計厚みは、12μmから800μmの範囲(最大7層)で実績があります。

こんな用途で多層成形技術が活用されています

耐摩耗性とガスバリア性

高強度PAとガスバリア性に優れるEVOHを多層化

食品用冷凍耐ピンフィルム

防曇性と透明性

透明性に優れたPPと、防曇剤を添加した層を多層化

カット野菜用鮮度保持フィルム

収縮性と耐熱性

熱収縮性に優れたPSと、耐熱性のポリエステルを多層化

ホット飲料用PETボトルラベル

精密押出

フィルムを高い精度で製膜する

精密押出技術

押出成形技術の原理(樹脂特性、金型精度、建物環境、原料搬送ノウハウ等)を徹底的に深堀りし進化させることで、 厚み精度が高く欠点が少ない、高品質なフィルムの製造技術を追求し続けています。

また、品質を確保するため、様々な装置や検査機器を付帯した研究開発用の特殊な多層成形試験機を保有しています。

そのため、試作と同時に厚み精度、外観品質、製品サイズといった量産品質の確認が可能です。

表面加工

製品にプラスアルファの価値を付与する

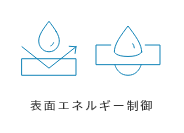

薄膜形成技術

フィルム表面にコーティング技術、あるいはスパッタ技術によって薄膜を形成し、新たな機能を付与します。

凹凸加工技術

フィルム表面に様々なスケールの凹凸を形成し、新たな機能を付与します。

こんな機能性を付与できます

繊維機能加工

繊維に新たな機能を付与し、よりよい「着ごこち」を実現する

綿改質技術

綿のメリヤス事業を始めた当初から、風合いを損ねない、白さが長持ちする漂白技術の研究や、新たな機能性を付与できる化学改質の研究を行っています。

長年にわたり綿にこだわり続けるグンゼだからこそ、綿で皆さまへ新たな価値を提供するため、日々研究を続けています。

繊維加工技術

編織・染工技術をベースとし、様々な繊維機能を付与する技術です。

例えば、撥水性・吸水性・防汚性・防臭/消臭性・抗菌性・カットオフ性などの機能が挙げられます。

こんな機能性を付与できます

エコマジック加工

綿を特殊加工により親水化

アンモニア消臭機能を有し、皮脂汚れが付きにくく、汚れても落ちやすい

カットオフ®加工

オリジナル製法による襟・袖口・裾のきりっぱなし技術

縫い目が肌にあたるストレスを軽減。また、繰り返し洗濯をしてもほつれにくい

付加価値加工

繊維への機能薬剤塗布、固着技術

スキンケア、抗菌防臭等の機能性を付与

縫製技術

ミシン糸を使用せず、完全無縫製®を実現する

接着縫製技術

「縫い目のチクチクをなくしたい」というお客さまの声から生まれた技術です。通常ミシン糸を使って縫うところを、代わりに接着剤で貼り合わせます。

研究開発では、最適な接着剤の選定、そして接着剤を塗布し貼り付ける装置を開発し、快適な完全無縫製インナー製造技術を確立しました。

快適設計

「着ごこち」を科学的に分析し、衣服の快適性を追求する

生理学研究

温熱生理学的変化や皮膚表面変化をとらえ、衣服と身体の変化から快適な「着ごこち」を科学的に分析する技術

着ごこちは、肌触り、着用圧、衣服内環境、動きやすさ、皮膚表面の水分量など、様々な因子が関連しています。

素材物性と生理的変化の関係性から、よい着ごこちをもたらす要素を明らかにし快適設計を実現しています。

感性研究

心理学・脳科学の知見から、主観的で曖昧な「着ごこち」を科学的に分析する技術

商品の魅力は、機能だけでなく使いごこちの良さや見た目の美しさなど、使用者が抱く心理的イメージに大きく影響されます。

感性工学はこれを科学的手法で分析し活用する技術です。

感覚は主観的な評価のため、ごく微妙な違いしかない素材の場合、どちらが良いか判断できないケースがありました。それらを見分けるときに行う動作と感覚を精密な測定装置に再現し、あいまいだった物性判断を、だれもが共有できる客観的な数値というデータに置き換える技術です。

例:脳波と官能評価でここちよさを解析する研究

生地に触れた時の感覚と、そのタイミングでの脳波を計測することで、心理的な感情や情動を明確化します。

クリーン設備

クリーン環境下で、フィルムの製造設備を保有

「電子部品」、「光学部材」、「精密部材」、「医療部材」などの生産では、品質管理のために必須です。

グンゼでも食品包装フィルム、ディスプレイ用途、メディカル部材の生産で実績があります。

医療機器

高度管理医療機器「クラス4」取得の実績と知見

医療機器とは

診断・治療・予防に使われる有効な機能を有する機械器具です。

医療用ストッキングの様な身近なものから、体内に埋め込む人工血管のようなものまで多岐に渡ります。

最も高いクラス4取得の実績

グンゼは、高度な管理を要するクラス4である、生体吸収性医療機器を数多く開発しています。国内初の吸収性縫合糸の開発もその1つです。 それらの知見を活かし、更なる医療機器開発に挑戦しています。

- 体内吸収性の材料を用いた「縫合糸」や「体内固定用プレート」などの製造販売を行っています。