工場の省エネ対策(工場のエアーコスト改善実績)

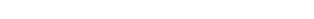

工場の省エネ対策とは

単なる機器更新ではなく、工場全体図を分析したうえで

制御方法の変更、断熱、熱源そのものの変更等により省エネを実現します。

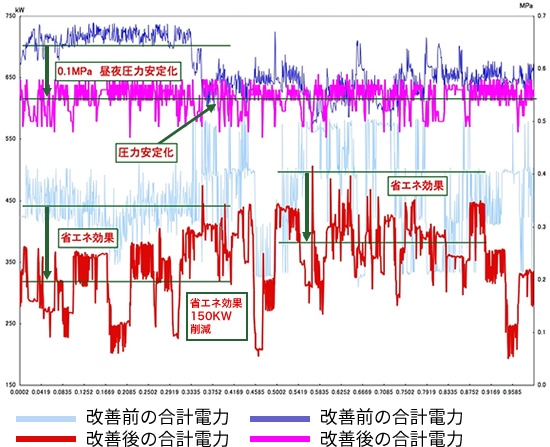

トータルエアーの省エネ改善

工場のエアーコスト

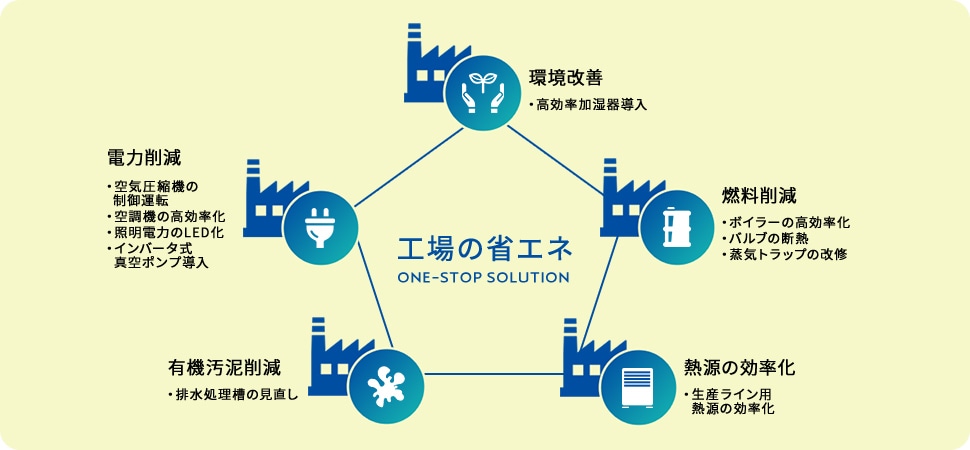

下のグラフをご覧ください。一般的な工場における実に30%程度がコンプレッサーによって電力消費されています。

この内、30%は「エアー漏れ」によって、貴重な電力が消費されています。

当社では最新技術を用いて、総合的にエアーロスを削減します。

エアーロスが発生する箇所

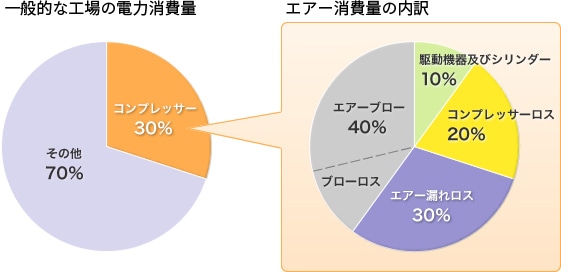

エアーは、コンプレッサー等の「発生部」から、エアーを現場に導く「伝達部」、現場の「消費部」各部でロスが発生する可能性があります。

中でも実際にエアーが消費される現場でいかにロスを抑えるかが、エアーコストを削減する最初の要となります。

当社では、豊富な実績を持つ技術者が各現場を詳細に検査し「消費部から発生部へ」とエアーの伝達経路を逆にたどりながら、

各部を改善するご提案を致します。

当社実績では、

発生部・伝達部・消費部を

改善する事で

トータルで平均25%のエアーを

削減しています。

エアーロス改善による波及効果

エアーロスを改善することで、下記の効果が期待できます。

・従業員のエアーコストに対する意識が向上。現場の努力により、継続的な省エネが期待できる。

・エアー圧力安定と、それに伴う製品品質の向上

・稼働率低減による騒音の抑制効果

・メンテナンス費用の削減

・省人化・操作性の向上

改善事例

某自動車部品鍛造工場 コンプレッサー圧力相関グラフ

お問い合わせ

お電話でのお問い合わせはこちら

お問い合わせメールフォームはこちら

グンゼエンジニアリング株式会社

グンゼエンジニアリング株式会社